Распространение специализированного крепежа в современном строительстве

Ситуация в сфере строительства и подрядных работ претерпевает значительные изменения, отходя от универсального подхода к крепежным решениям. Эта эволюция обусловлена возросшими требованиями к структурной целостности, эффективности на рабочей площадке и долгосрочной долговечности проектов. В основе этой трансформации лежат специализированные крепежные гвозди , разработанный для решения конкретных задач. Подрядчики все чаще осознают, что правильный гвоздь может значительно сократить рабочее время, предотвратить повторные звонки и повысить общее качество их работы. Эта тенденция касается не одного продукта, а комплексного понимания материаловедения, требований к приложениям и показателей производительности. Современный подрядчик отдает приоритет крепежу, который обеспечивает надежность в конкретных условиях, будь то экстремальные погодные условия, работа с новыми композитными материалами или необходимость соответствия строгим строительным нормам. В этом разделе рассматриваются факторы макроуровня, которые выдвигают специализированные гвозди на передний план профессиональных инструментов и закладывают основу для понимания конкретных категорий, лидирующих в этой области.

Превосходная удерживающая способность для сложных условий применения

Каркас остается основой любого структурного проекта, и выбор гвоздя здесь имеет решающее значение. Ключевой тенденцией среди подрядчиков является переход к гвоздям, обладающим беспрецедентной удерживающей способностью и прочностью на сдвиг. Особенно это проявляется в поиске и внедрении Лучшие гвозди для каркаса из обработанной под давлением древесины . Пиломатериалы, обработанные под давлением, из-за химических консервантов и часто более высокого содержания влаги представляют собой уникальную проблему; стандартные гвозди могут быстро подвергнуться коррозии, что приведет к преждевременному выходу из строя и ослаблению конструкции.

Понимание проблемы коррозии

Химические вещества, используемые для защиты пиломатериалов от гниения и насекомых, такие как четвертичная щелочная медь (ACQ) или азол меди, вызывают сильную коррозию стандартной стали. Подрядчики на своем дорогостоящем опыте узнали, что использование неправильного крепежа может привести к появлению неприглядных пятен (вытягивание танина) и, что еще более опасно, к значительному снижению структурной целостности всего за несколько лет. Это привело к росту спроса на крепеж, специально разработанный для работы в этой агрессивной среде.

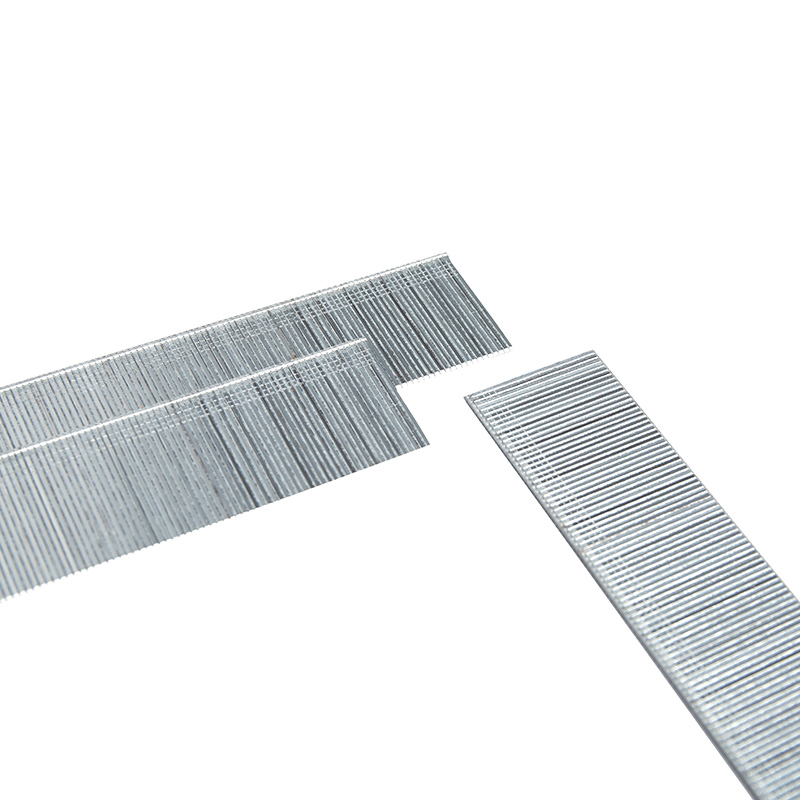

Особенности высокопроизводительных обрамляющих гвоздей

Трендовые ногти в этой категории имеют несколько определяющих характеристик, которые отличают их от обычных обрамляющих ногтей:

- Материал и покрытие: Покрытия горячего цинкования (HDG) являются минимальным стандартом, но наблюдается тенденция к использованию нержавеющей стали или запатентованных двойных барьерных покрытий, которые обеспечивают более толстую и устойчивую защиту от химической коррозии.

- Конструкция хвостовика: Конструкции с кольцевым хвостовиком или хвостовиком винта стали нормой для ответственного каркаса из древесины, обработанной давлением. Стержень с резьбой обеспечивает исключительное сопротивление выдергиванию, предотвращая выкручивание гвоздей по мере высыхания и высыхания древесины, что является распространенной проблемой для гвоздей с гладким хвостовиком.

- Дизайн головы и точек: Полнокруглые головки обеспечивают большую опорную поверхность для крепления соединителей каркаса и подвесок, а алмазные или острые кончики облегчают вбивание, особенно в плотную, обработанную древесину, снижая риск изгиба.

Сравнение: стандартные и специальные гвозди для обрамления

Разрыв в характеристиках между стандартным гвоздем с гладким хвостовиком и блестящей отделкой и современными гвоздями для обработанной древесины значителен. Например, в то время как стандартный гвоздь может удерживаться за счет трения, гвоздь с кольцевым хвостовиком действует как винт, механически фиксируясь в волокнах древесины. Разница в продолжительности жизни еще более разительна; Яркий стальной гвоздь, контактирующий с пиломатериалами ACQ, может проявить значительную коррозию менее чем за 6 месяцев, тогда как гвоздь с должным покрытием может прослужить десятилетия. В следующей таблице показаны ключевые различия:

| Особенность | Стандартный обрамляющий гвоздь (яркая отделка) | Специальный гвоздь для обработанной древесины |

|---|---|---|

| Первичный материал | Базовая углеродистая сталь | Нержавеющая сталь или сталь с покрытием HDG |

| Коррозионная стойкость | Очень низкий; склонен к быстрой ржавчине и образованию пятен | Очень высокий; разработан для химической стойкости |

| Сопротивление выводу | Умеренный; зависит от трения гладкого хвостовика | Чрезвычайно высокий; кольцо/винт с механическим замком |

| Типичное применение | Внутреннее, некритическое обрамление из сухого дерева | Внешний каркас, настилы, стойки, все контакты с обработанной древесиной. |

| Долгосрочная безопасность проекта | Высокий риск неудачи, приводящий к обратным вызовам | Высокая надежность, сокращающая необходимость долгосрочного обслуживания. |

Такое внимание к специализированным характеристикам объясняет, почему подрядчики склоняются к этим инженерным решениям, рассматривая их не как затраты, а как инвестиции в качество проекта и профессиональную репутацию.

Повышение эффективности и качества наружных работ

Помимо структурного каркаса, отделка и долговечность внешнего сайдинга и отделки имеют первостепенное значение для привлекательности и защиты от атмосферных воздействий. Здесь явно выражена тенденция к исчезающим застежкам, выполняющим долговечную функцию. Это прекрасно отражается в растущем предпочтении подрядчиками оцинкованные гвозди для сайдинга с кольцевым хвостовиком . Эти гвозди решают две основные внешние задачи: сохранение прочности перед сезонным движением древесины и устойчивость к непогоде.

Проблема выхода из строя сайдинга

Неисправности сайдинга часто происходят из-за выскакивания гвоздей или появления полос коррозии. Стандартные гвозди для сайдинга могут ослабнуть, поскольку подложка расширяется и сжимается из-за изменений влажности и температуры. Выпадение гвоздя нарушает герметичность соединения, способствует проникновению влаги и создает непривлекательный внешний вид. Кроме того, ржавчина от разъедающего гвоздя может потечь по сайдингу, навсегда повредив его отделку.

Почему оцинкованный кольцевой хвостовик является актуальным решением

Сочетание гальванизации и конструкции кольцевого хвостовика напрямую решает эти болевые точки. Оцинкованное покрытие, обычно слой цинка, наносимый методом горячего погружения, действует как защитный барьер. Со временем он медленно корродирует, защищая лежащую под ним сталь от ржавчины. Конструкция кольцевого хвостовика гарантирует, что однажды забитый гвоздь будет чрезвычайно трудно вытащить. Кольца впиваются в волокна древесины, создавая «односторонний» захват, который противостоит циклическим силам, пытающимся вытолкнуть гвоздь обратно. Это крайне важно для таких материалов, как кедровая черепица, сайдинг из твердой древесины или даже сайдинг из искусственной древесины, которые подвергаются значительным движениям.

- Улучшенный рабочий процесс: Использование этих надежных гвоздей снижает необходимость повторного забивания выскочивших гвоздей на более позднем этапе работы или во время окончательного прохода, что экономит время.

- Эстетическое превосходство: Небольшая аккуратная шляпка гвоздя для сайдинга предназначена для установки заподлицо или немного ниже поверхности, не раскалывая материал. В сочетании с наполнителем соответствующего цвета он становится практически незаметным.

- Длительное выветривание: Высококачественное оцинкованное покрытие предотвращает появление полос ржавчины, сохраняя чистый вид окрашенного или окрашенного сайдинга на весь срок службы отделки.

Подрядчики, отдающие приоритет качеству наружных работ, сделали этот тип гвоздей стандартом в своем инвентаре, признавая, что он защищает как их усилия по установке, так и инвестиции клиента.

Решающая роль крепежа в целостности кровли

Кровля, возможно, является одной из самых неблагоприятных сред для крепежа, поскольку она подвергается воздействию ультрафиолетового излучения, резких перепадов температуры, сил подъема ветра и влаги. Протечка крыши может привести к катастрофическому повреждению интерьера, поэтому выбор крепежа становится вопросом безопасности здания. Это привело к явной тенденции к высокотехнологичным решениям, в частности к использованию резиновые шайбы кровельные гвозди для асфальтовой черепицы .

Анатомия герметичного уплотнения

Основная функция кровельного гвоздя — не только удерживать черепицу, но и создавать водонепроницаемое уплотнение в месте проникновения. Стандартный гвоздь оставляет отверстие, через которое может стекать вода. Встроенная резиновая шайба (или неопреновая прокладка) на кровельном гвозде предназначена для плотного прижатия к поверхности черепицы, образуя гибкую и прочную прокладку, блокирующую попадание воды.

Ключевые характеристики эффективных кровельных гвоздей

- Материал и конструкция шайбы: Шайба должна быть изготовлена из устойчивого к УФ-излучению и озону эластомера, например каучука EPDM. Он должен быть достаточно широким, чтобы создать большое уплотнение, и достаточно толстым, чтобы сохранять сжатие в течение десятилетий, не растрескиваясь и не разрушаясь.

- Ногтевой хвостовик и покрытие: Кольцевой или спиральный хвостовик обеспечивает превосходное сопротивление ветровым нагрузкам. Сталь должна быть сильно оцинкована или, в прибрежных районах, изготовлена из нержавеющей стали, чтобы противостоять коррозии из-за постоянной влажности.

- Последовательность вождения: Гвоздь необходимо вбить на правильную глубину — заподлицо, но не слишком сильно. Чрезмерно забитый гвоздь может порезать или чрезмерно сжать шайбу, а недозабитый гвоздь оставит уплотнение незавершенным. Это делает точность и настройку гвоздезабивного пистолета решающими.

Последствия использования некачественного крепежа

Риск использования немытого гвоздя или гвоздя с некачественной шайбой невозможно переоценить. Проникновение воды в отверстие для гвоздя происходит медленно и часто незаметно снаружи, что приводит к гниению крыши, повреждению изоляции и росту плесени на чердаке. Стоимость ремонта этого повреждения намного перевешивает минимальную премию, уплаченную за высококачественные кровельные гвозди, соответствующие нормам. Подрядчики, специализирующиеся на кровельных работах, понимают, что их репутация буквально прибита к крыше каждым используемым крепежом, что делает эту категорию неоспоримой с точки зрения качества.

Точная защита прочных соединений

Для применений, где абсолютная прочность и несущая способность имеют первостепенное значение, например, установка досок для настилов, строительство подпорных стен или крепление конструкционной арматуры, подрядчикам требуется крепеж, который работает как болт, но устанавливается как гвоздь. Эта необходимость способствовала росту популярности конструкционные шурупы и гвозди для вешалок для балок . Хотя технически это другой класс крепежа, эти дебаты подчеркивают тенденцию к специализированным высокопрочным креплениям.

Традиционный подход к маникюру и его ограничения

Традиционно подвески балок и другие конструкционные соединители крепились короткими толстыми гвоздями, которые часто указываются производителем соединителей. Несмотря на то, что этот метод эффективен при идеальном вождении, он имеет недостатки. Забивание вручную большого количества гвоздей в ограниченном пространстве отнимает много времени и требует физических усилий. Также существует риск пропустить отметку или погнуть гвоздь, что может поставить под угрозу прочность соединения. Кроме того, если для регулировки необходимо удалить гвоздь, это чрезвычайно сложно, не повредив при этом окружающую древесину.

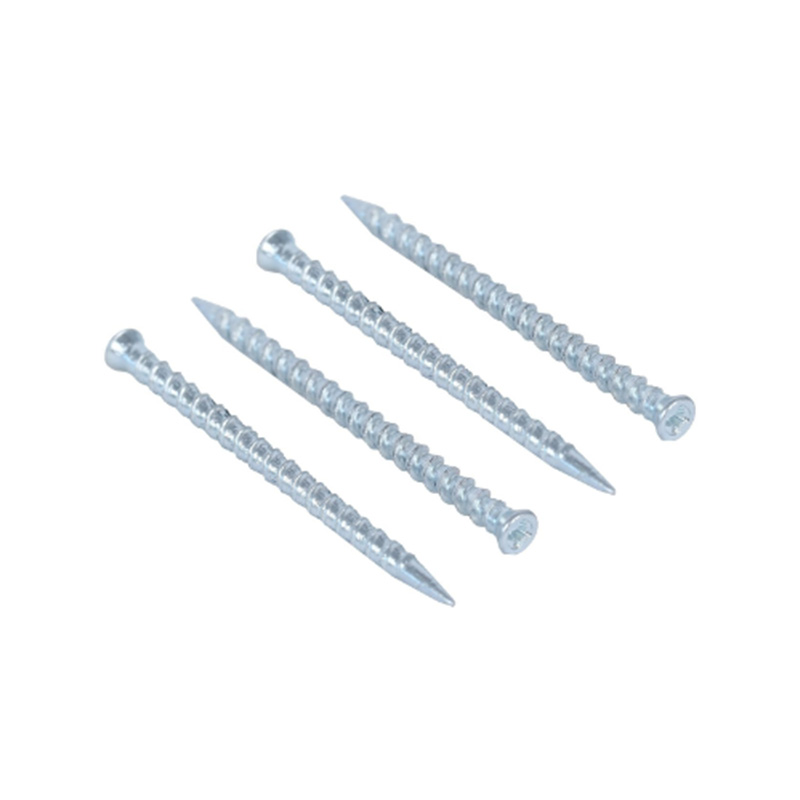

Рост структурного винта

Структурные шурупы, также известные как шурупы для балок или сверхпрочные шурупы, разработаны для прямой замены этих гвоздей. Они изготовлены из закаленной стали и имеют агрессивную резьбу и острые кончики, предназначенные для быстрой езды ударным шуруповертом.

| Аспект | Традиционные гвозди для вешалок для балок | Современные структурные винты |

|---|---|---|

| Скорость установки | Медленнее; требуется несколько ударов молотком по каждому гвоздю | Быстрее; быстро управлялся с помощью ударного шофёра |

| Контроль установки | Повышенный риск сгибания или скользящих ударов. | Точная, прямая установка и меньше утомляет пользователя |

| Возможность регулировки и снятие | Очень сложно снять без повреждений. | При необходимости можно откатить назад и снова запустить |

| Прочность на сдвиг и растяжение | Прочность сертифицирована при использовании по назначению. | Прочность сертифицирована и часто сопоставима или превосходит; необходимо проверить для конкретного разъема. |

| Требование к инструменту | Молоток или пневматический гвоздезабиватель | Ударный шуруповерт или высокомоментная дрель |

Крайне важно отметить, что подрядчики всегда должны использовать крепеж, который официально одобрен и указан для использования с конкретной маркой и моделью разъема. Однако тенденция очевидна: там, где это позволяют нормы и спецификации производителя, профессионалы выбирают скорость, точность и снижение ошибок при монтаже, обеспечиваемые конструкционными винтами для этих критических точек. Этот сдвиг подчеркивает более широкую тему использования специально разработанных крепежных изделий для более эффективного достижения лучших результатов.

Выбор подходящего крепежа для композитных и инженерных материалов

Революция в строительных материалах привела к появлению широкого спектра композитных настилов, обшивочных досок и структурных элементов. Эти материалы, часто изготовленные из древесного волокна и пластика или полностью синтетических композитов, предъявляют другие требования к креплению, чем натуральное дерево. Распространенный и критический вопрос для подрядчиков: как выбрать между нержавеющей сталью и гвоздями с покрытием для композитного настила . Неправильный выбор здесь может привести к появлению пятен, «грибовидности» вокруг головки крепежа и преждевременному выходу из строя.

Понимание взаимодействия материалов

Композитные материалы могут быть абразивными и содержать химические вещества или влагу, вступающую в реакцию с некоторыми металлами. Кроме того, они расширяются и сжимаются с другой скоростью, чем традиционные пиломатериалы. Крепеж должен выдерживать это движение, не ослабляя и не вызывая косметических повреждений.

Нержавеющая сталь: выбор премиум-класса

Гвозди из нержавеющей стали, особенно серии 304 или более морской серии 316, обеспечивают высочайший уровень коррозионной стойкости. Они по существу инертны и не вступают в реакцию с какими-либо химическими веществами в композитном материале. Это делает их самым безопасным выбором для предотвращения появления пятен ржавчины, что является серьезной проблемой для композитных настилов светлого цвета или с покрытием. Их прочность и долговечность исключительны, хотя первоначальная стоимость за них выше.

- Лучше всего подходит для: Высококачественные композитные настилы, прибрежные районы с солеными брызгами, районы с экстремальными погодными условиями или когда гарантия производителя явно рекомендует или требует использования нержавеющей стали.

- Рассмотрение: Первоначальные инвестиции выше, но это исключает риск дорогостоящих претензий по гарантии или замены настила из-за неисправности крепежа.

Ногти с высококачественным покрытием: инженерная альтернатива

Некоторые производители производят гвозди со специальным покрытием, предназначенным для композитов. Они могут иметь толстое полимерное покрытие или запатентованное металлическое покрытие, обеспечивающее барьер. Их цвет часто соответствует цвету настила (например, серый или коричневый) для более скрытого внешнего вида.

- Лучше всего подходит для: Проекты, в которых бюджет является более ограниченным, и производитель композита одобряет крепеж со специальным покрытием. Они также могут быть предпочтительными из-за их способности сочетать цвета.

- Рассмотрение: Крайне важно убедиться, что гвоздь с покрытием явно рассчитан и имеет гарантию для использования с композитным материалом конкретной марки. Покрытие должно быть достаточно прочным, чтобы его нельзя было соскоблить в процессе вождения.

Среди информированных подрядчиков наблюдается тенденция в значительной степени отдавать предпочтение нержавеющей стали при производстве критически важных композитных материалов, рассматривая дополнительные затраты как гарантию своего труда и удовлетворенности клиента. Этот тщательный подход к подбору крепежа к основе является примером профессионального усердия, которое теперь является стандартом в отрасли, гарантируя, что современные материалы будут работать так, как задумано, в течение всего срока службы.